FAQ

Frequently asked questions

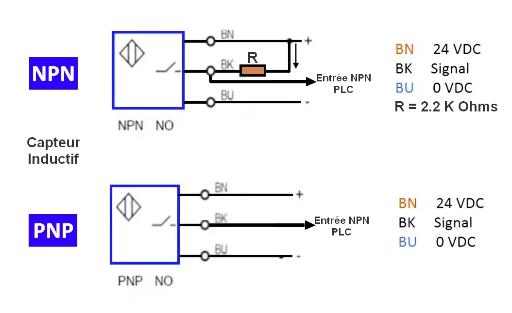

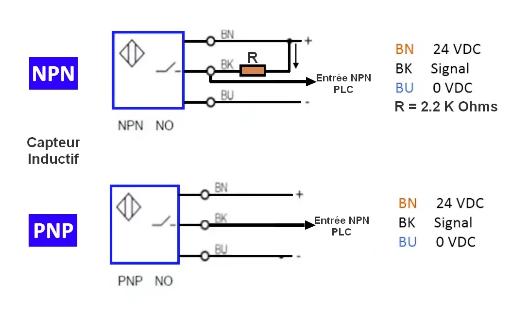

- "Comment raccorder un capteur inductif à 3 fils sur les entrées (qui sont de type NPN)?"

- "Comment raccorder un capteur inductif à 3 fils sur les entrées (qui sont de type NPN)?"

xxx

- "J'ai tout bien câblé mais mon moteur Pas à Pas ne tourne pas lorsque j'envoie des pulses"

-> Avez-vous câblé l'entrée Enable du driver? Par défaut le driver est en mode Enable si cette entrée est au niveau bas (OV) ou non connectée.

Si vous alimentez cette entrée avec un niveau haut,

en réalité

cette action aura pour effet un Disable.

Si vous souhaitez utiliser cette logique de fonctionnement, il faudra alors inverser la polarité de l'entrée avec le logiciel de paramétrage sur PC pour le driver.

- "Mon automate génère bien des pulses de niveau TTL (0V ou +5V), mais mon driver bien qu'en mode Enable ne fait pas tourner le moteur"

-> Certains drivers possèdent un switch de réglage du niveau des entrées (5V ou 24V). Assurez-vous dans ce cas que le switch est bien réglé sur 5V. NB: Par défaut il est réglé par sécurité sur 24V, car certains automates générant des pulses en 24V (Siemens notamment) risqueraient d'endommager les entrées si leur niveau restait réglé par défaut sur 5V.

- "Mon moteur surchauffe, que faire ?"

Avez-vous bien réglé le courant sur son driver? La valeur "Peak" réglée sur le driver ne doit pas excéder le courant par phase prévu dans les caractéristiques du moteur. Si vous tardez à effectuer le bon réglage, cela peut entrainer des dommages irréversibles aux enroulements, et donc dégrader très fortement les performances magnétiques du moteur (jusqu'à même le détruire).

"Mon moteur ne tourne pas, et le voyant rouge de mon driver Leadshine clignote 7 fois..."

Vérifiez le bon câblage des fils du câble codeur sur le bornier du driver.

NB: Toutes les recommandations de la rubrique "Drivers et moteurs pas à pas" s'appliquent aussi pour la technologie Hybride.

"Les alimentation SOP-2402 et SOP-2405 peuvent elles utilisées en série ou en parallèle?"

- Seule l'alimentation

SOP-2405

permet une utilisation en parallèle avec une autre du même modèle, et en réglant le switch prévu à cet effet.

"Les alimentation ACRO AAD peuvent elles utilisées en série ou en parallèle?"

Non, ces alimentations ne sont pas prévues pour cet usage.

En revanche elles possèdent un circuit dédié absorbant l'énergie remontée par la décélération des moteurs, et sont donc particulièrement recommandées pour alimenter les motorisations (contrairement aux autres alimentations à découpage classiques dont la durée de vie avec des moteurs se trouvera réduite).

ICNCStudio est un logiciel développé par SOPROLEC. Il est dédié à la programmation des automates InterpCNC.

La prise en main de ce logiciel est très simple et permet non seulement de programmer vos applications mais également, d'accéder à l'ensemble des fonctions et paramètres des contrôleurs InterpCNC.

Ce logiciel est disponible gratuitement sur notre site et proposé en 2 versions :

ICNCStudio pour les contrôleurs de la série 3,

ICNCStudio-Light pour les contrôleurs de la série 2.

"Suis-je obligé de laisser mon dongle USB branché pour utiliser GALAAD ?"

Ce n'est pas nécessaire, il suffit de rebrancher le dongle USB et d'ouvrir GALAAD au moins une fois tous les 30 jours, pour pouvoir fonctionner sans le dongle.

"Puis-je utiliser ma licence GALAAD sur un autre PC ?"

Oui, il suffit d'y brancher votre dongle.

"Mon PC n'a pas de lecteur de CD, comment installer GALAAD ?"

Vous pouvez télécharger le fichier d'installation : http://www.galaad.net/download-fra.html

"Puis-je utiliser GALAAD sur un même PC pour 2 types d'applications différentes (Exemple: découpe Plasma, et fraisage)

?"

Oui, il suffit de faire 2 installations de GALAAD dans 2 répertoires différents. Ainsi chacune aura ses propres paramètres indépendants de configuration.

"Quelle est la différence entre KAY Lancelot et GALAAD ?"

KAY Lancelot est en réalité la partie FAO de GALAAD. Il s'agit d'une version Professionnelle. Tout comme GALAAD Pro, vous pouvez donc usiner sans limitations.

En revanche la CAO devra être faite à l'aide d'un logiciel extérieur, contrairement à GALAAD qui permet la CAO en 2.5D

"Je n'ai pas de dongle pour Kay Lancelot, est-ce normal ?"

Oui, la licence se trouvant sur le CD d'installation, et chaque CD est donc unique.

xxx

"Je dois changer de PC, comment utiliser ma licence Mach4 sur mon nouveau PC ?"

Après installation de Mach4 sur le nouveau PC, il faudra nous communiquer son PC ID, et nous mettrons alors à jour votre licence numérique.

Vous avez le droit à 5 actualisations du certificat numérique par

licence.

Si vous atteignez 5 demandes de changement, il faudra alors

acheter une nouvelle licence.

Moteur pas à pas

Fonctionnement d'un moteur pas à pas

Un moteur pas à pas est un dispositif électromécanique qui convertit des impulsions électriques en mouvements mécaniques précis. Ce type de moteur est largement utilisé dans les applications où un contrôle précis de la position, de la vitesse ou du couple est nécessaire, comme dans les imprimantes 3D, les machines CNC ou les systèmes de robotique.

Structure et composants d'un moteur pas à pas

Un moteur pas à pas est composé de deux parties principales :

- Le stator : La partie fixe du moteur, contenant des bobines ou enroulements électromagnétiques.

- Le rotor : La partie mobile, qui peut être constituée d'un aimant permanent ou d'un matériau ferromagnétique denté.

Lorsque les bobines du stator sont activées de manière séquentielle, elles génèrent un champ magnétique qui attire ou repousse le rotor, provoquant son mouvement par incréments fixes appelés "pas".

Types de moteurs pas à pas

-

Moteurs pas à pas à aimant permanent :

- Utilisent un rotor composé d'aimants permanents.

- Offre un couple élevé à faible vitesse.

-

Moteurs pas à pas à réluctance variable :

- Le rotor est en matériau ferromagnétique.

- Moins coûteux mais offre une précision inférieure.

-

Moteurs pas à pas hybrides :

- Combinaison des deux précédents, pour une meilleure précision et un couple optimal.

- Très répandus dans les applications industrielles.

Modes de commande des moteurs pas à pas

Les moteurs pas à pas peuvent être commandés selon différents modes, en fonction des besoins de l’application :

-

Mode plein pas :

- Une seule bobine est activée à la fois, ce qui permet un mouvement angulaire standard (par exemple, 1,8° par pas pour un moteur à 200 pas par tour).

-

Mode demi-pas :

- Les bobines sont activées alternativement seules ou ensemble, doublant la résolution.

-

Mode micro-pas :

- Les tensions appliquées aux bobines sont ajustées graduellement, offrant un mouvement encore plus fluide et une précision accrue.

Avantages des moteurs pas à pas

- Contrôle précis : Chaque impulsion correspond à un mouvement angulaire défini.

- Facilité d'intégration : Fonctionne directement avec les systèmes numériques (microcontrôleurs).

- Maintien de position : Peut maintenir une position fixe sans capteur externe (si alimenté).

- Fiabilité : Pas d’usure des balais ou des collecteurs comme dans les moteurs à courant continu.

Inconvénients des moteurs pas à pas

- Perte de couple à haute vitesse : Le couple diminue à mesure que la vitesse augmente (voir ci-dessous la courbe montrant comment le couple diminue à mesure que la vitesse augmente).

- Risque de perte de pas : En cas de surcharge, le rotor peut perdre sa synchronisation avec le champ magnétique.

- Consommation d'énergie : Les bobines restent alimentées même à l’arrêt pour maintenir la position.

Applications courantes

Les moteurs pas à pas sont idéaux pour des applications où un contrôle précis est essentiel, notamment :

- Imprimantes 3D et machines CNC.

- Bras robotiques et dispositifs de positionnement.

- Systèmes d'automatisation et de domotique.

- Instruments médicaux et laboratoires.

FAQ sur les moteurs pas à pas

1. Qu'est-ce qu'un moteur pas à pas ? Un moteur pas à pas est un moteur électrique qui progresse par incréments fixes (ou pas) lorsque des impulsions électriques sont appliquées.

2. Quelle est la différence entre un moteur pas à pas et un moteur à courant continu ? Contrairement aux moteurs à courant continu, les moteurs pas à pas offrent un contrôle précis de la position sans capteur supplémentaire, mais ils perdent en efficacité à haute vitesse.

3. Quels sont les avantages des moteurs pas à pas hybrides ? Les moteurs hybrides combinent précision, couple élevé et fonctionnement fluide, ce qui les rend polyvalents pour de nombreuses applications.

4. Comment choisir un moteur pas à pas ? Le choix dépend de la résolution requise (nombre de pas par tour), du couple nécessaire et des conditions de fonctionnement (vitesse, charge, etc.).

En comprenant le fonctionnement, les types et les applications des moteurs pas à pas, vous serez en mesure de sélectionner le moteur le plus adapté à vos besoins, que ce soit pour des projets personnels ou industriels.

Un moteur pas à pas n’est pas conçu pour fournir de très grandes puissances, son domaine d’usage est surtout la précision de positionnement à faible ou moyenne vitesse.

Ordres de grandeur de puissance :

-

Petits moteurs pas à pas (taille NEMA 8 à NEMA 17, utilisés en imprimantes 3D, petits actionneurs) :

👉 entre 1 W et 50 W. -

Moteurs pas à pas de taille moyenne (NEMA 23, NEMA 34, courants 2–6 A, tensions 24–80 V) :

👉 entre 50 W et 200 W, parfois un peu plus en crête. -

Grands moteurs pas à pas industriels (NEMA 42 et +, alimentations hautes tensions, drivers sophistiqués) :

👉 jusqu’à 500 W, mais ces configurations sont couteuses.

Limites :

-

À haute vitesse, le couple chute très vite, ce qui limite la puissance mécanique réellement utilisable.

-

Le rendement est inférieur à celui des moteurs brushless (souvent 60–70 %).

-

Au-delà de quelques centaines de watts, les moteurs brushless DC ou AC (PMSM) deviennent beaucoup plus pertinents.

👉 En pratique, dans les applications industrielles, on considère qu’un moteur pas à pas est adapté pour des puissances allant jusqu’à environ 200–300 W de façon réaliste et efficace.

Brushless servomotor

Un servomoteur brushless DC (BLDC) est un type de moteur électrique qui utilise des aimants permanents pour générer un champ magnétique et des bobines fixées sur le boîtier pour créer un champ magnétique rotatif. Voici quelques points clés pour le décrire :

-

Technologie sans balais (brushless) : Contrairement aux moteurs DC traditionnels qui utilisent des balais pour commuter le courant dans le rotor, les servomoteurs BLDC utilisent des commutateurs électroniques pour contrôler la vitesse et la direction du moteur.

-

Performance améliorée : Les servomoteurs BLDC offrent généralement un rendement supérieur et une meilleure durabilité par rapport aux moteurs à balais, car ils évitent l'usure mécanique des balais.

-

Contrôle précis : Grâce à leur conception sans balais et à leur électronique de commande avancée, ces moteurs offrent un contrôle précis de la vitesse, du couple et de la position.

-

Applications courantes : On les trouve souvent dans des applications nécessitant un contrôle précis du mouvement, comme les robots industriels, les drones, les systèmes de positionnement, les imprimantes 3D, les outils électriques et les équipements médicaux.

-

Électronique de commande intégrée : Les servomoteurs BLDC nécessitent souvent une électronique de commande intégrée (parfois appelée contrôleur ou driver) pour fonctionner correctement, ce qui permet de contrôler facilement les paramètres de fonctionnement du moteur.

En résumé, les servomoteurs brushless DC combinent la fiabilité et l'efficacité des moteurs sans balais avec la précision du contrôle typiquement associée aux servomoteurs, en faisant un choix populaire pour de nombreuses applications modernes nécessitant des performances élevées et une longue durée de vie.

Avantages des servomoteurs BLDC par rapport aux BLAC

-

Simplicité de conception électronique :

- Les BLDC utilisent des ondes carrées (ou trapezoïdales) pour alimenter leurs bobines, ce qui simplifie le contrôle par rapport aux BLAC, qui nécessitent une alimentation par onde sinusoïdale.

- Cela peut rendre les contrôleurs BLDC légèrement moins coûteux et plus simples à concevoir.

-

Efficacité légèrement supérieure :

- En raison de pertes de commutation plus faibles, les BLDC peuvent offrir une meilleure efficacité dans certaines plages de vitesse ou de charge.

-

Dynamique rapide :

- Les BLDC ont souvent une meilleure réponse transitoire (accélérations et décélérations) en raison de leur conception et des courants de commutation rapides.

-

Meilleure compatibilité avec les faibles vitesses :

- Les BLDC maintiennent souvent un bon couple à basse vitesse, ce qui les rend adaptés à des applications comme les ventilateurs, pompes ou équipements de précision.

- La mobilité :

Les BLDC permettent une alimentation sur batteries, et donc les applications mobiles.

Avantages des servomoteurs BLAC par rapport aux BLDC

-

Fonctionnement plus fluide :

- Les BLAC utilisent des ondes sinusoïdales pour alimenter les bobines, offrant un fonctionnement plus fluide et moins de vibrations. Cela les rend particulièrement adaptés aux applications nécessitant une régularité du mouvement (ex. robots, CNC).

-

Meilleure gestion thermique :

- Les BLAC répartissent mieux la chaleur dans les bobinages, ce qui leur permet de fonctionner à des températures plus élevées avec une fiabilité accrue.

-

Applications de haute puissance :

- Les servomoteurs BLAC sont souvent utilisés dans des systèmes nécessitant des niveaux de puissance élevés, comme les véhicules électriques ou les grandes machines industrielles, grâce à leur robustesse.

-

Efficacité globale à haute vitesse :

- À haute vitesse, les BLAC sont généralement plus efficaces que les BLDC, car ils réduisent les ondulations de courant et les pertes associées.

Inconvénients des BLDC par rapport aux BLAC

-

Vibrations et bruit plus importants :

- Les BLDC, en raison de leur alimentation par onde carrée, peuvent produire plus de vibrations et de bruit que les BLAC.

-

Moins adaptés aux applications requérant beaucoup de puissance:

- Dans des environnements où la consommation énergétique et la gestion thermique sont critiques, il peut être difficile d'opter pour une solution avec alimentation sur batteries.

Inconvénients des BLAC par rapport aux BLDC

-

Coût d'électronique plus élevé :

- Le contrôle des BLAC nécessite des onduleurs complexes et un calcul plus intensif (pour générer des signaux sinusoïdaux), ce qui peut augmenter le coût global du système.

-

Complexité accrue :

- La conception et la mise en œuvre d'un système BLAC sont souvent plus compliquées que pour un système BLDC.

Résumé et choix selon l'application

- Servomoteurs BLDC : Conviennent mieux pour des applications nécessitant une dynamique rapide, une simplicité de commande et des performances efficaces à basse vitesse, comme les ventilateurs, drones, ou imprimantes 3D.

- Servomoteurs BLAC : Sont préférables pour des applications nécessitant une fluidité, une puissance élevée et une gestion thermique optimale, comme les véhicules électriques, les robots industriels ou les machines-outils.